Im vorhergehenden Beitrag erwähnte ich gegen Ende, dass mein Lo2001 leider ebenfalls unter der bei diesem Gerätetyp verbreitete "Rutsch"-Kupplung des Typenvorschubs litt. Im I-Telex-Forum gibt es hierzu schon diverse Lösungsansätze - bishin zum Umbau der Maschinen auf Schrittmotorvorschub.

Irgendwelche großartigen Umbaumaßnahmen liegen mir in solch einem Falle eigentlich fern - ich bin ein Freund der "originalgetreuen" Lösung.

Um die Thematik genauer analysieren zu können, mußte zuvorderst die Kupplungsmechanik aus dem Geräterahmen ausgebaut werden. Hierzu ist die Papierführung auszubauen, sowie das Druckwerk zu demontieren. Bei allen Demontage- und Montagearbeiten kommt die durchdachte, modulare Bauweise zum Tragen, welche das Schrauben am Gerät ungemein erleichtert.

-> Am Ende des Beitrags sind die zur Kupplungsreparatur durchzuführenden (De-)Montageschritte aufgeführt.

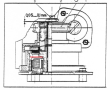

Darstellung der kompletten Kupplungseinheit, entnommen aus den Lorenz Unterlagen zum Gerät:

Nach Ausbau der Kupplungseinheit konnte Dieselbe in ihre Einzelteile zerlegt werden, es zeigte sich das vermutete Bild: ein total verdreckter Kupplungsbelag sowie eine abgenutzte Ankerscheibe:

Bei Durchsicht der mir vorliegenden Lorenz-Unterlagen zum Gerät fiel mir in der Schnittzeichnung zur Kupplung auf, dass zwischen "Rotor" und Kupplungsmagnet recht viel Spiel zu sein scheint - mit dem Tiefenmaß nachgemessen sogar über einen Millimeter! (Spiel in rot eingetragen)

Das kann so nicht wirklich funktionieren - die Anzugskraft des Elektromagneten ist viel zu gering und die Ankerscheibe wird nach kurzer Betriebszeit mit nicht ausreichender Kraft an den Kupplungsbelag im "Rotor" gezogen. Also habe ich den Magnet demontiert und dort die Maße aufgenommen, das CAD angeworfen, eine Laservorlage¹ erstellt und Distanzringe aus Graupappe sowie 80g-Papier ausgeschitten um ausreichend Justagemöglichkeiten zu haben.

Das kann so nicht wirklich funktionieren - die Anzugskraft des Elektromagneten ist viel zu gering und die Ankerscheibe wird nach kurzer Betriebszeit mit nicht ausreichender Kraft an den Kupplungsbelag im "Rotor" gezogen. Also habe ich den Magnet demontiert und dort die Maße aufgenommen, das CAD angeworfen, eine Laservorlage¹ erstellt und Distanzringe aus Graupappe sowie 80g-Papier ausgeschitten um ausreichend Justagemöglichkeiten zu haben.

Mit den Ringen als Unterlage kann der Magnet nun exakt in der Höhe eingestellt werden - eben so, dass zum "Rotor" nur minimales Spiel vorhanden ist.

Mit den Ringen als Unterlage kann der Magnet nun exakt in der Höhe eingestellt werden - eben so, dass zum "Rotor" nur minimales Spiel vorhanden ist.

Nach Reinigung des Kupplungsbelages und der Ankerscheiben, sowie leichtem Anschleifen Derselben mit 400er Schleifleinwand kann die Kupplung sodann wieder montiert und in das Gerät eingesetzt werden.

Um die Sinnhaftigkeit der Maßnahmen objektiv bewerten zu können, wurde eine einfache Prüfvorrichtung aufgebaut, auf der die übertragbare "Kraft" (jaja, ich weiß... Kraft und kg...) ermittelt werden kann.

Zur Abschlussbewertung wurden einige Versuche durchgeführt, welche eindeutig die Qualität der beschriebenen Lösung aufzeigen.

Während der Versuche wurde der Kupplungsmagnet kurzzeitig mit 30V/1A bestromt. Im Realbetrieb wird der Magnet bei Einzeltypenvorschub für ca. 40ms mit 40V übererregt und dann mit 12V bis zum Erreichen der folgenden Typenposition weiterbetrieben (~75ms/Type). Im Folgetypenbetrieb wird der Magnet zu Beginn ebenfalls übererregt, um dann bis zur letzten Typenposition dauerhaft mit 12V versorgt zu werden.

Um die Kupplung im Betrieb nicht über Gebühr zu beanspruchen, haben Versuche gezeigt, dass eine stark verminderte Rückholfederspannung ausreichend ist um das Typenarusell vom Zeilenende wieder in seine Ausgangslage zu führen - eine Einwandfreie Funktion des Dämpfungszylinders und leichter Lauf Desselben ist hierfür Voraussetzung. Zur Langzeitschmierung des Dämpfungszylinders empfiehlt der Verfasser Spezialfett aus dem Pneumatikbereich vom allseits bekannten Hersteller mit dem blauen 5-Buchstaben-Logo.

Im Folgenden möchte ich die Demontageschritte kurz darlegen:

Achtung: Jegliche Montage-/Demontagearbeiten sind bei gezogenem Netzstecker durchzuführen! Für etwaige Schäden ist der/die Verursacher:in selbst verantwortlich, es wird keine Haftung übernommen. Die nachstehende Ausführung hat weder Anspruch auf Vollständigkeit noch auf Richtigkeit!

- Demontage der Papierführung:

Hierzu müssen die vier Klemmmuttern an den Haltestreben gelöst werden, der Verbindungsstecker muss ebenso gezogen werden.

Achtung: Ohne eingesteckten Stecker Läuft das Gerät NICHT im Automatikbetrieb, nur im Lokalbetrieb ist ein Einschalten für Testzwecke möglich - daher bei Re-Montage nicht vergessen einzustecken! - Demontage des Druckwerks:

Zuerst ist das Druckwerk auf Grundstellung zu bringen, hierzu wird die Kupplungsratsche mittels Hebel an Derselben ausgelöst (rechte Seite, direkt vor der Betriebsstundenuhr.

Um nun das Druckwerk ausbauen zu können, müssen drei Schrauben gelöst, sowie das Flachbandkabel zur zum Typenkarusell entfernt werden. Im Anschluss können die Führungs- und Antriebswelle sowie im Nachgang das gesamte Druckwerk ausgefädelt werden. - Demontage der Kupplungseinheit:

Um die Kupplungseinheit demontieren zu können, muss das Gerät aus seinem Gehäuse entnommen werden. Hierzu wird zweckmäßiger Weise der Deckel wie folgt abgenommen:

- Ausstecken des Deckel-Steckverbinders

- Aushänger der Deckelfeder am rechten Scharnier

- Aushängen des Deckels, aus den Gelenkbolzen durch leichtes Einfedern der Gelenkbleche

Ist der Deckel abgenommen und die Verbindungsleitung zur Tastatur gelöst (Schraub-Steckverbinder im vorderen Gerätebreich), kann der Geräterahmen einfach nach Oben aus dem Gehäuse entnomen werden.

Nun muss der Antriebsriemen des Druckwerks auf der rechten Geräteseite abgenommen, sowie im Anschluss die drei Befestigungsschrauben des Kupplungshalters gelöst werden.

Im Innenbereich sind im Anschluss zwei lange Schrauben, welche das Lagerschild der Antriebsschnecke halten, herauszudrehen - hiermit ist dann der Typenvorschubriemen ebenfalls entspannt.

Um die Kupplungseinheit nun entfernen zu können, müssen noch die Steckverbinder zum Kupplungsmagnet sowie zum Ratschenmagnet gelöst werden. - Im Zuge der Kupplungsreparatur sollte ebenfalls eine Neujustage der Spannung der Rückholfeder des Druckwerks erfolgen.

Hierzu wird die Spannrolle durch entfernen des Halteblechs (eine Schraube links außen) demontiert.

Ist die Rolle demontiert, kann die Spannrolle mittels Lösen deren Zentralschraube radial verschoben werden, sodass der Zahnriemen frei laufen kann, bzw. die Rolle frei gedreht werden kann, ohne den Riemen mitzunehmen.

Versuche haben gezeigt, dass eine Federvorspannung von einer bis 1½ Umdrehung(en) aus Nulllage ausreichend ist. - Die Montage der Baugruppen erfolgt in umgekehrter Reihenfolge!

Fußnoten:

¹Die DXF-Datei der Unterlegscheiben steht im Downloadbereich bereit.

Anmerkungen:

Der obige Beitrag, sowie die gesamte Lo2001-Serie überschneidet sich in Teilen mit den Beiträgen im I-Telex-Forum oder wurde Abschnittsweise daraus übernommen

Simons Technikblog

Nachdem die Probleme der durchrutschenden Druckwerkskupplung behoben waren, konnte der Kommunikationsfähigkeit des Fernschreibers mit anderen Fernschreibgeräten alle Aufmerksamkeit geschenkt werden. Im Grunde steht hierfür nach Abschaltu ...